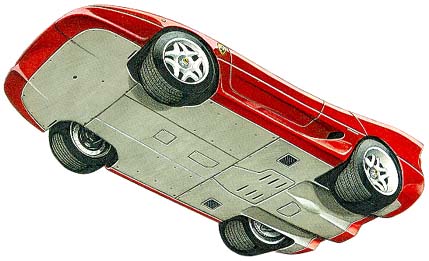

Şekil

5.1: Ferrari 550 Marenelloya ait bir entegre şasi.

Şekil 5.2: Otomobil yapımında kullanılan malzemeler.

5. TAŞIT PERFORMANSINI ARTTIRMAK

|

Taşıt performansını arttırmak için taşıtın hemen hemen her aksamında yapılabilecek değişiklikler vardır. Bu değişikliklerin büyük bir kısmı mekanik davranışlar üzerinde olmasına karşın malzeme değişiklikleride büyük yer tutmaktadır. Bu nedenden dolayı taşıt endüstrisi makina mühendisliği dışında birçok meslek gurubu ile beraber çalışmaktadır. Taşıtın performans artışıda bütün bu meslek guruplarının koordineli çalışmalarına bağlıdır. |

1. Giriş 2. Taşıt hareket dirençleri 2.1. Yuvarlanma direnci 2.2. Aerodinamik direnç 2.3. Yokuş direnci 2.4. Atalet direnci 2.5. Aktarma organları direnci 3. Taşıt genel hareket denklemi 4. Taşıt performans hesapları 5. Taşıt performansının artırılması 6. Sonuç |

5.1 Taşıt Ağırlığının Düşürülmesi

Taşıt ağırlığının taşıt performansına etkisi çok önemlidir. Bu etki en çok ivmelenme performansı üzerinde görülür. Newtonun ikinci kanununa göre aynı kuvvet uygulanan iki cisimden kütlesi az olanın ivmesi daha büyük olacaktır. Bunun yanı sıra ağırlık ne kadar az ise taşıtın yuvarlanma direncide o kadar az olacaktır, bu da taşıt performansını arttıran diğer bir sebep olacaktır. Bir performans kriteri olarak gösterilmemekle birlikte hafif araçların yakıt sarfiyatlarının da az olduğu bilinmesi gereken diğer bir noktadır.

Taşıt ağırlığını düşürmenin birçok yolu vardır, çünkü taşıt üzerinde malzemesi ya da şekli ile oynanacak çok fazla parça bulunmaktadır. Son zamanlarda binek taşıtların ağırlığını azaltmak için taşıtların çeşitli aksamlarında kompozit malzemelerin kullanımı artmıştır. Tabi bu elbette tek başına bir çözüm değildir. Kompozitler ağırlıklarına oranla çok dayanıklı malzemeler olmasına karşın aynı uygulama için çelik veya diğer metallerin tasarımı ile kompozit malzemelerin tasarımları oldukça değişiktir. Bunun en önemli sebebi ise kompozit malzemelerin metal malzemeler gibi her yöndeki özelliklerinin aynı olmamasıdır, yani bir eksene göre oldukça dayanıklı olan bir kompozit malzeme diğer eksene göre kırılgan veya tokluğu az bir malzeme olabilir.

Taşıt ağırlığını değiştirmek için taşıt üzerinde yapılabilecek değişiklikler ve bunların nasıl yapılabileceği aşağıda maddeler halinde açıklanmıştır:

Şekil

5.1: Ferrari 550 Marenelloya ait bir entegre şasi.

Şekil 5.2: Otomobil yapımında kullanılan malzemeler.

Şekil 5.3: Hafif ve ergonomik olarak tasarımlanmış koltuklar.

5.2 Yuvarlanma Direncinin Düşürülmesi

Taşıt lastiklerinin yuvarlanma direncinin düşürülmesinde üç etken önem taşmaktadır. Bunlardan birincisi önceki bölümde anlatılan taşıt ağırlığının düşürülmesidir, ikincisi daha sonraki bölümde anlatılacak olan aerodinamik kuvvetin hareket doğrultusuna normal bileşeni olan aerodinamik kaldırma kuvveti ve sonuncusuda lastiğin yapısal değişiklikleridir.

Lastikteki yapısal değişiklik yapım malzemesini ile lastiğin tasarım şeklini içermektedir. Fakat konu sürekli ve yüksek hızlarda yerle temas eden, aynı zamanda da taşıtın tümünü, daha da önemlisi bizi taşıyan bir elemanın tasarımı olduğunda birçok sınırlayıcı etkenle karşılaşıyoruz. Lastiğin yuvarlanma direncinin azaltılması için yapılması gerekenler ve aynı zamanda bu değişikliklerdeki sınırlamalar aşağıda maddeler halinde anlatılmıştır.

Gelecekte lastiklerin kullanım performanslarının yanı sıra gürültü emisyonları konusunda da araştırılmaların yapılmaya başlaması kimseyi şaşırtmamalıdır. Gürültünün en önemli sebebi lastiğin diş elemanlarının kenar kısımlarının yol yüzeyine çarpmasıdır. Yaklaşık 100 km/sa lik bir hızda ilerlerken yeni bir lastiğin dişi hemen hemen her milisaniyede yol yüzeyine çarpar.

Lastik yuvarlanda direncinin düţürülmesi için yapılması gerekenler ve bunların lastiğin diğer performans değerlerine etkisinin bir özeti Tablo 5.1de verilmiştir.

Tablo 5.1: Lastik yuvarlanma direncinin düşürülmesin ve yan etkileri

|

Değişiklik |

Etkisi | ||||

|

Değiştirilen kısım |

Yapıdaki değişiklik |

Yuvarlanma direncindeki azalma % |

Diğer değişiklikler | ||

|

Gelişme |

Düşme | ||||

|

Dış yüzeyi |

Dar |

3 |

Su yatağı (aquaplannig) |

Aşınma direnci | |

|

Yuvarlatılmış |

6 |

Sürüţ konforu |

Aşınma şekli | ||

|

Dış yüzey malzemesi |

10 |

||||

|

Yapı katları |

Ince kord tabakası |

3 |

Yumuţak yay etkisi |

Dayanıklılık | |

|

Daha büyük açılı katlar |

3 |

Yönlendirme (steerabilitiy) | |||

|

Karkas |

Iki kat yerine bir kat |

4 |

Sönümleme etkisi |

Dayanıklılık Yön sabitliği | |

|

Diţ ţekli |

Ince profil |

5 |

Gürültü |

Yol tutuş | |

|

Diş derinliği |

2 mm az |

7 |

Yönlendirme (steerabilitiy) |

Dayanıklılık Su yatağı | |

|

Diş bloklarının büyüklüğü |

Büyük |

3 |

Gürültü |

Yol tutuş | |

5.3 Aerodinamik Direncin Düşürülmesi

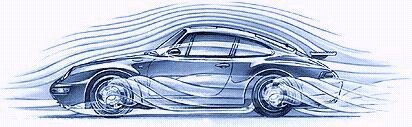

Taşıt performansını arttırmak için en köklü değişiklikler aerodinamik özellikler üzerindedir. Taşıtın aerodinamik stilinin değiştirilmesi tasarımcı, aerodinamik uzmanları, mühendisler ve üreticilerin birlikte ve oldukça koordineli çalışmalarıyla gerçekleştirilir. Aerodinamik stilin değiştirilmesi sırasında taşıtın yapısal tasarımı, yol tutuş kabiliyeti, güvenilirliği ve hepsinden önemlisi kolay üretilebilirliği gibi birçok konu gözönünde tutulmalıdır. Aerodinamik tasarım taşıtın performansı ile direkt olarak alakalıdır. Bundaki en önemli etken ise taşıtın şeklidir.

Aerodinamik değişiklikler taşıtın dış cephesi ile ilgili olduğu için gerekli teknik üstünlükleri sağlamakla birlikte müşterinin hoşuna gidecek nitelikleride içermelidir. Bütün bu nedenden dolayı aerodinamik araştırmalar oldukça uzun ve yorucu çalışmalar içerir. Taşıta son şekli verilmeden önce yüzlerce defa prototipler üzerinde ve hava tünellerined deneyler yapılır. Şekil 5.4 Bu çalışmaların zor olmasının diğer bir sebebi taşıtın bir kısmında yapılan bir tasarım hatasının sadece o kısmını değiştirilerek giderilememesinden dolayıdır.

Şekil 5.4: Hava Tüneli.

Aerodinamik tasarımdaki iki ana gereklilik aerodinamik direnç katsayısının düşürülmes ve aerodinamik kaldırma katsayısının düşürülmesidir. Diğer önemli bir hususta taşıtın yan kuvvetlere verdiği tepkidir.

5.3.1 İdeal Aerodinamik Şekil

Taşıtın genel şekli yolcu sayısı ve koltukların yerleşimine göre belirlenir. Esas teşkil eden ölçü taşıtın maksimum kesit alanıdır. Bu ölçüye göre taşıtın gerekli konforu ve üretim ihtiyaçlarını karşılayacak tasarımı yapılır. Verilen kesit alanına göre teorik olarak taşıtın sahip olabileceği bir minimum aerodinamik direnç katsayısı bulunmaktadır. Şekil 5.5te uzunluk ve yükseklik oranına göre taşıtların sahip olduğu ortalama direnç katsayıları verilmiştir.

Şekil 5.5: Taşıt uzunluğunun yüksekliğine oranının CDye etkisi.

Elde edilebilecek en ideal şekil ise su damlası şekli olarak bilinen yatay eksene göre simetrik şekle aittir. Bu şeklin uzunluğunun yüksekliğine oranı 2,4 olduğunda aerodinamik direnç katsayısı 0,04e kadar düşmektedir. Bu oran şekil üzerindeki normal basınç dağılımı ile yüzeydeki hava sürtünmesinin optimum olduğu noktada gerçekleşir. Bu ideal şeklin direnç katsayısı oldukça düşük olmasına rağmen yüzeye yakın hareketlerde hava dağılımının asimetrik olması nedeniyle taşıtlar için tam olarak kullanılamaz.

Bu değerlere karşın günümüzün iyi tasarımlanmış spor ve yarış otomobilleri ancak 0,2 ile 0,3 arasında direnç katsayılarına sahiptir. Bu katsayı farkları çoğunlukla ideal şekilden sapmalardan kaynaklanan ikincil sebeplerdendir. Bu sebepler taşıt tasarımındaki yolcu kabininin şekli gibi pratik çalışmalardan kaynaklanmaktadır. Analizi tekrar incelemek için direnç katsayısını aşağıdaki gibi gösterirsek;

![]()

buradaki D CD ideal ţekilden sapmalardan dolayı oluşan aerodinamik kuvvetleri ifade etmektedir.

Ideal şekilden ilk sapma kaçınılamaz bir sebep olan mekanik bakış açısındandır. Taşıt tekerlekler üzerinde hareket etmektedir ve bu tekerlekler arasındaki boşluk en önemli sapmayı gerçekleştirmektedir. Ana şekle diğer gerekli bir eklemede yolcu bölümüdür. Bu kısım sürücünün yolu görebilmesi için gerekli bir çıkıntıdır ve aynı zamanda şekil üzerinde düzgünce ilerleyen hava akımına karşı bir engeldir. Bu dış şekil değişikliklerinin yanı sıra taţıtın içerisindeki boşluklardaki hava akımıda diğer bir problemdir. Ideal şeklin normal bir binek otomobille karşılaştırılması sonucu elde edilecek sonuç direnç artışının toplam artışın %60ı olduğudur.

Taşıt tasarımcıları iyi bir aerodinamik şekle ulaşmak için pratik metodlar kullanırlar, fakat bunun için ideal aerodinamik şekilden ne kadar uzaklaşıyorum sorusu bizi daha iyi bir sonuca götürür. Aerodinamik direncin en önemli kaynakları:

Aerodinamik direncin diğer ana sebepleride tekerleklerin dönmesinden dolayı ve taşıtın altından geçen havadan dolayı olanlardır. Gövde direnci yatay basınç bileşenini hava akış yönüne göre integre edilere hesaplanabilir. Bu metod pek pratik değildir, fakat işlemin görüntülenmesi ve gövde direncinin düşürülmesi yollarının bulunmasında yardımcı olabilir. Taşıt yüzeyinde akışın bölgesel olarak hızlanmasına ve yavaşlamasına sebep olan veya akışın yönünü değiştiren her şekil gövde direncine eklenir. Taşıtın üst kısmında yolcu bölümünde hava ön cama geldiği zaman ivmelenir ve yön değiştirir. Bunun için tasarımda bu gibi etkenler gözönüne alınarak taşıtın kesit alanındaki ani değişiklikler mümkün olduğu kadar azaltılmalıdır. Normal bir taşıtta kesit alanı ön kısımdan arkaya doğru gidildikçe artar ve taşıtın orta kısmını geçtikten sonra azalmaya başlar. Eğer bu dA/dx gibi bir türevle ifade edilirse aerodinamik gövde direncinin az olması için bu türevin mümkün olduğu kadar küçük olması gereklidir.

Aerodinamik direnci düşürmek için hava akışının kanallardan iletilmesi işleminden kaçınılmalıdır. Bölgesel hava akışlarını taşıt üzerinden kolaylıkla ileten şekiller bölgesel hız artışlarına sebep olurlar. Bunun gibi bölgesel hava jetleri taşıtın üzerindeki ana hava akış şeklini keserler ve çevresindeki havadan daha hızlı hareket etmesinden dolayı türbülansa sebep olurlar, bu da gövde direncine eklenir. Bu tip oluşumlar ön farların taşıtın kaputu üzerine yerleştirilmesinden dolayı meydana gelir.

Taşıtın arka tarafında, kesit alanındaki ani değişiklikten dolayı hava akışının yavaşladığı bir viskoz boundry layer vardır. Bu basıncın artmasına ve ayrılma noktasına kadar yada hava akışı dış ortamın hava şartlarına uyana kadar akışın basınca karşı iş yapmasına yol açar. Ayrılma çizgisi (separation line) yüzey üzerindeki oldukça küçük objeler sebebiyle, veya tasarımdaki ufak detaylardandolayı aniden meydana gelebilir, bunun için bu bölgenin tasarımına oldukça dikkat edilmelidir.

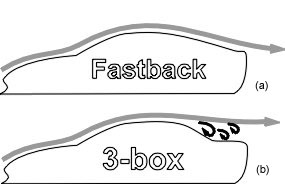

Taşıtın arka tarafının aerodinamik direncinin düşürülmesi olayı tasarım olarak düşünüldüğünde, deneysel ölçümlerden taşıtın arka kısmının bölgesel hava akışına göre negatif eğimli olması gerektiği görülür. Bu eğim açısı için pratik olarak kritik bir değer bulunmaktadır ve eğer bu kritik değer geçilirse hava akışı ayrılışı tetiklenir. Kritik açının değeri gelen hava akımındaki türbülans oranı veya yüzeyin pürüzlülüğü gibi genel durumlara bağlıdır, fakat genel olarak yüzeyin bölgesel hava akımına göre eğimi taşıtın arka tarafında 3 ila 5 dereceyi geçmemelidir. Bu prensip fast- back olarak bilinen taşıt tasarımlarının ortaya çıkmasına sebep olmuştur. Şekil 5.6(a),(b). Bu prensip taşıtın yan kısımlarının tasarımında da gözönüne alındığı takdirde taşıtın arka yüzey alanı küçülür ve aynı zamanda arka tarafın şeklinden dolayı meydana gelen aerodinamik direçte düţer.

Şekil 5.6: (a) Fastback otomobil, (b) normal binek otomobil.

Bu tasarım şekli bize ayrılma çizgisinin hemen hemen taşıtın arka kenarında oluşmasından dolayı bir optimizasyon sağlar. Hava akışının ayrılmasına diğer bir etkende arka yüzeyler üzerine yerleştirilen çeşitli çıkıntılardır. Bu çıkıntılar ayrılma çizgisini taşıtın arka kenarından daha önce olmasına yol açar ve aerodinamik direnci arttırır. Bu çıkıntılara en güzel örnek taşıt gövdesine iyi yerleştirilememiş camlardır. Bu da taşıtın aerodinamik direncini arttıran birçok küçük tasarım detayından başka birşey değildir.

Buna benzer başka bir durumda lastiklerin oluşturduğu ark ve içinde bulundukları boşluktan hava akışının geçmesinde meydana gelmektedir. Şekil 5.7. Bu problemi çözmek pratik olarak çok zordur, çünkü lastiğin dönmesi ve alttan gelen hava ile karşılaşması ön ve arka tekerleklerde havanın lastik boşluğunu izlemesine yol açar. Bu genellikle havanın vorteksler oluşturarak uzaklaşmasına yol açar. Bu olay yağışlı bir gün sonrasında taşıtın ön ve arka çamurluklarına bakıldığında kolayca görülebilir. Oluşan bölgesel türbülans çamur ve diğer pisliklerin çamurluğa yapışmasına yardımcı olurlar. Ön lastikten sonraki hava akımının ayrılması sınırlıdır, yani

Şekil 5.7: Taşıtın lastik boşluklarında meydana gelen hava akımı ayrılmasının şekli

oluşan türbülans vorteksleri taşıtın yan kenarı boyunca hareket ederken tekrar birleşirler. Arka lastiklerde meydana gelen hava akımı ayrılması genellikle taşıtın arka tarafındaki hava akımı ayrılmasıyla birleşir. Bu durum arkada meydana gelen hava boşluğunun daha da büyümesin yol açar ve aerodinamik kuvveti artırır. Bu problem için tavsive edilen tek tasarım şekli lastiklerin bulunduğu boşlu kısmen veya tamamen kapatmaktır. Bu olay arka lastiklerde tamamen gerçekleştirilebilmesine rağmen ön lastikler hareketli olduğu için hemen hemen imkansızdır. Ilinois Üniversitesinde hibrit elektrikli taşıtlar için yapılan bir araştırma tasarımında ön lastik boşluklarını tamamen kapatabilmek için iki parçalı ve parçalar birbirine menteşe ile bağlı rüzgar kalkanları yapılmış ve denenmiştir, fakat bunların kullanılmasının pratikliği şüphelere yol açmıştır.

Üstü açık spor otomobillerde hava akışının ayrılması genellikle ön camın bittiği noktada başlar. Bu oluşan hava boşluğunun taşıtın hemen hemen tüm kesit alanında meydana gelmesini sağlar ve oluşan aerodinamik direnç oldukça artar. Bu şekilde oluşan aerodinamik direnci düşürmenin en iyi yolu maksimum kesit alanını mümkün olduğunca düşürmektir. Bunu gerçekleştirmek için taşıtın yolcu kabininin arka kısmındaki eğimin taşıtın ön kısmından itibaren azar azar gerçekleştirilmesidir. Bu şekilde bir yaklaşık uzunluğu 4m olan bir binek otomobilin aerodinamik direnci %40 oranında düşürülebilir.

5.3.2 Alt Hava Akımı ve Spoyler

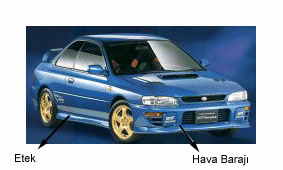

Spoyler taşıtın altında hareket eden hava akımını düzenleyen araçların genel adıdır. Bu araçlardan taşıtın ön tamponuna yerleştirilmiş olanlarına çene spoyleri veya hava barajı, taşıtın yan kısımlarının alt kenarına yerleştirilmiş olanlarına etek veya marşpiyellik, Şekil 5.8, adı verilir. Spoylerin işlevinin anlaşılması için öncelikle taşıtın altındaki hava akımından bahsetmek gereklidir.

Şekil 5.8: Hava barajı ve etek.

Taşıtın altındaki hava akımı herzaman istenmeyen bir olaydır. Taşıtın altında motor, vites kutusu, şaft, diferansiyel ve egsoz boruları gibi birçok parça vardır ve bunların hepsi açıkta bulunmaktadır. Şekil 5.9. Bütün bu parçalar sadece aerodinamik direnci artıran türbülansa değil, aynı zamanda hava akımını yavaşlatarak aerodinamik kaldırmaya yol açarlar.

Bu anlamda spoylerin görevi taşıtın alt kısmına gelen hava akımını taşıtın başka kısımlarına yönlendirmektir. Bunun sonucu olarak aerodinamik direnç ve kaldırma azaltılabilir. Genel olarak spoyler ne kadar alçak yerleştirilirse o kadar iyi sonuçlar elde edilebilir. Bunu yarış otomobillerinde gerçekleştirmek ne kadar mümkün olsada, binek otomobillerde gerçekleştirmek o kadar zordur.

Şekil 5.9: Taşıtın altındaki kısımların hava akımına maruz kalışı.

Taşıtın alt kısmındaki hava akımının etkisini azaltmanın başka bir yoluda taşıtın alt kısmındaki parçaların hava akımına maruz kalmayacak şekilde yerleştirmek veya taşıtın altını tamamen kapatmaktır. Şekil 5.10.

Şekil 5.10: Ferrari F50nin alttan görünüţü.

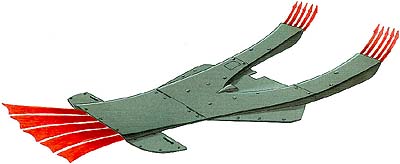

5.3.3 Kanatlar

1960lı yılların başında Ferrari mühendisleri taşıtın arka kısmının sonuna bir uçak kanadı modeli yerleştirildiğinde aerodinamik kaldırma kuvvetinin ciddi bir biçimde düştüğünü, hatta aşağıya doğru bir net kuvvetin elde edilebildiğini gördüler. Bu işlemin sonucunda aerodinamik direnç kuvveti ise çok az artış göstermektedir.

Bu kanat taşıtın tavanından ayrılan hava akımının büyük bir bölümünü arkaya gitmeden yönlendirme etkisine sahiptir. Eğer kanat açısı arttırılırsa aşağı doğru (negatif kaldırma) net bir kuvvet bile elde edilebilir. Şekil 5.11.

Şekil 5.11: Hava kanadının hava akımını yönlendirişi.

Hala hava kanadının altından geçen bir miktar hava akımı vardır. Bu fastback olmayan taşıtlarda türbülansı engeller ve taşıtın aerodinamik direnç katsayısının aynı kalmasını sağlar.

Kanat etkin olarak görevini yapabilmesi için mümkün olduğunca yüksek yerleştirilmelidir, fakat ne kadar yüksek yerleştirilirse kanatın oluşturduğu aşağı doğru net kuvvet, ağırlık merkezine göre o kadar büyük moment oluşturur. Bu moment taşıtın ön aksındaki normal kuvveti düşüreceği için ön tekerleklerin yere tutunması zorlaşacaktır, yani taşıt kontrolü azalacaktır. Formüla 1 gibi yarış otomobillerinde bu etkiyi ortadan kaldırmak için otomobilin ön kısmınada kanat yerleştirilerek her iki akstada istenilen aşağı doğru net kuvvet (downforce) elde edilebilir. Yüklü ağırlığı 750kg civarında olan bir Formüla 1 otomobili 290 km/salik bir hıza çıktığı zaman bu kanatlar sayesinde yere etkiyen toplam normal kuvveti 2500kga kadar çıkmaktadır.

5.3.4 Yer Etkisi

Aerodinamik kanatlar kaldırma kuvveti için iyi bir çözüm olmasına rağmen yarış otomobilleri tasarlayan mühendisler için hala isteklerinden uzaktır. Normal bir Formüla 1 otomobili viraj alırken 4glik bir ivmeye maruz kalır ve bunu yenebilmek için lastikleri yere iyice tutunmasını sağlayacak yeterli normal kuvvete ihtiyacı vardır. Büyük kanatlar yerleştirmek bunu karşılayabilmesine karşın, aerodinamik direnç katsayısını oldukça artırmaktadırlar.

1970 lerde Colin CHAPMAN istenildiği kadar büyük normal kuvvet sağlayan yeni bir konu ortaya attı- yer etkisi. CHAPMAN Lotus 72 yarış otomobilinin alt kısmına ön tarafta dar ve arkaya gittikçe genişleyen kanallar açtı. Taşıtın alt kısmın hemen hemen yere deymekte olduğundan bu kanallar nerdeyse kapalı bir kanal gibi görünmekteydiler. Taşıt hareket halinde iken hava tünelin uç kısmından girip arkaya doğru genleşmektedir. Şekil5.12. Bunun sonucu arka kısma doğru hava basıncı düşmektedir ve burda aşağı doğru net bir kuvvet oluşturmaktadır.

Şekil 5.12: Yer etkisi oluşturmak için taşıtın alt kısmına yerleştirilen kanalar.

Yer etkisinden faydalanılması yarışlarda kanatlara göre oldukça üstünlükler sağladı ve yarış komisyonu tarafından kullanımı yasaklandı. Bunun üzerine Gordon MURRAY aynı düşük basıncı elde etmek için taşıtın alt kısmının arka tarafına güçlü bir fan yerleştirdi ve aynı sonucu elde etti.

Bu prensibin normal taşıtlarda kullanımı pek mümkün değildir, çünkü binek otomobiller yerden oldukça yüksektir.

5.4 Atalet Direncinin Düşürülmesi

Daha önceki bölümlerde anlatıldığı üzere atalet direnci motor, vites kutusu, iletim milleri ve diferansiyel gibi radyal hareket yapan parçalardan kaynaklanmaktardır. Yine mekanikten bilindiği gibi bu atalet direnci parçanın ağırlığı, hızı ve jirasyon yarıçapı ile orantılıdır. Dolayısıyla bu direnci azaltmak için parçalar mümkün olduğunca hafif, düşük hızlı ve ağırlık merkezleri dönme eksenine yakın olmalıdır.

Taşıtlarda bu şartlar kısmen sağlanabilir, fakat bu direnci tamamen yok etmek imkansızdır. Parçaların ağırlığını azaltmak çoğu zaman en iyi çözümdür. Bunu gerçekleştirebilmek için parçaların malzemeleri değiştirilebilir. Örneğin önceki yıllarda kayış kasnaklarının malzemesi olarak dökme demirin kullanımı oldukça yaygın olmasına karşın, şu andaki modern taşıtlarda pirinç gibi daha hafif malzemeler tercih edilmektedir. Ağırlığı azaltma konusunda atılan diğer önemli adımlar ise tasarım teknikleri geliştirilerek aynı işlevi sağlayabilecek daha hafif parçalar üretmektir. Diğer alanlarda olduğu gibi kompozit malzemelerin kullanımı bu alanda da artış göstermektedir. Fazal yük gelmeyen kasnaklar ve pervaneler plastik ve polimer kompozitlerinden yapılmaktadır.

Parçanın hızının düşürülmesi ve jirasyon yarıçapının değiştirilmesi daha karmaşık bir olaydır. Bu değerlerin düşürülmesi motor hızı, vites kutusu dişli oranları ve diferansiyel oranı gibi bağlı olduğu birçok parametre bulunmasından dolayı yeni tasarımlar gerçekleştirmek oldukça zordur. Buna karşın daha dengeli motorlar üretilerek taşıtın volan büyüklüğünün azaltılması gerçekleştirilmektedir.

En önemli atalet direnci kaynaklarından olan lastikler için çözüm iki türlüdür. Birincisi lastik çehre oranı düşük lastik kullanarak hareketli malzeme miktarını düşürmektir, bu aynı zamanda jirasyon yarıçapınıda düşürür. Ikinci çözüm ise daha ağır olan jantların malzeme ve şekil olarak yeniden tasarlanmasıdır. Kullanılan jantlardaki malzeme miktarını azaltmak için jant çemberi ile aks mili arasındaki bağlantı şekilleri oldukça değiştirilmiş ve eski tip rijit jantlardan uzaklaşılmıştır. Taşıt satışlarında bile jant malzemesi bir performans kiti olarak gösterilmektedir. Şu anda yüksek performanslı taşıtlarda en çok kullanılan jant malzemesi Aluminyum alaşımlı çeliktir. Bu malzeme hem hafiftir hem de istenilen yorulma direncinede sahiptir.

5.5 Aktarma Organları Direncinin Düşürülmesi

Bu direnç düz vitesli araçlarda otomatik viteslilere oranla daha düţüktür. Bunun en temel sebebi hidrolik tork konvertörlerinin veriminin düşük olmasıdır. Tork konvertörlerinin verimini artırmak için birçok araştırma yapılmaktadır. Buna en yakın örnek Ferrari firmasının F-50 modelinde kullandığı değiştirilmiş Formüla 1 otomatik vites kutusudur. Bu vites kutusunun verimi normal bir vites kutusuna oranla %10 daha yüksektir.

Yapılabilecek diğer değişiklikler ise kullanılan dişlilerin daha hassas ve pürüzsüz yapılmasıyla sınırlıdır. Özel olarak arkadan çekişli taşıtlarda bu direnci düşürmenin bir yolu vites kutusuyla diferansiyeli birbirine bağlayan milin yere göre yaptığı açıyı azaltmaktır. Bu sayede millerin bağlantısında kullanılan üniversal bağlantıların açısal değişimlerinden kaynaklanan verim düşüşleri engellenebilir.